El uso de poliestireno como material aislante del calor está muy extendido debido a sus propiedades únicas. Esto sirvió como base para aumentar la demanda. Sin embargo, para crear una empresa rentable, debe elegir equipos para la producción de poliestireno y elegir el esquema tecnológico óptimo.

Tecnología de fabricación

Actualmente, existen varias tecnologías para fabricar productos de poliestireno que son fundamentalmente diferentes entre sí. El primero es presionar al monómero para que produzca poliestireno. Al pasar por una boquilla especial, se obtiene un producto grande, que es la principal desventaja. Después de enfriar, es necesario realizar el corte, lo que resulta en una gran cantidad de desechos.

El segundo método es más avanzado tecnológicamente y puede usarse para industrias con un pequeño volumen de productos. La polarización de los monómeros puede ocurrir por pretratamiento. En la primera etapa, la materia prima se expone a una temperatura de 90 ° C con un aumento gradual de los indicadores a 200 ° C.

Durante el proceso de mezcla, tiene lugar una reacción de conversión de monómero. Después de eso, la masa se filtra usando aparatos de tipo columna, como resultado de lo cual se elimina el resto del reactivo no utilizado.

El resultado es un producto de una pieza que tiene un buen aislamiento térmico, resistencia mecánica y relativa facilidad de procesamiento.

Procesamiento de materias primas

En la primera etapa de la planificación de la producción, es necesario determinar la metodología para procesar las materias primas. La base utilizada es un monómero para la producción de poliestireno, que consiste en estireno. Todo depende del producto final, que se divide en 2 tipos principales:

- Lámina de poliestireno. Se utiliza para la producción de contenedores, embalajes, piezas de automóviles.

- Espumado Utilizado para la fabricación de materiales aislantes.

Actualmente, los productos de poliestireno granular son ampliamente utilizados. Se obtiene por polimerización en suspensión. Cuando el agua actúa sobre el monómero y la adición de estabilizadores de emulsión, se produce un proceso de producción semicontinuo.

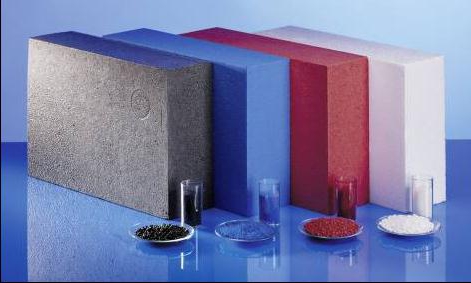

Como resultado, se obtienen gránulos, que pueden procesarse adicionalmente mediante compuestos de relleno de gas. Esta tecnología produce poliestireno para la producción de espuma. Dependiendo de la tecnología seleccionada de exposición a los gránulos, eventualmente se puede obtener un material aislante térmico de varias densidades y tamaños.

Equipo

Para una implementación práctica, se requerirá equipo especial para la producción de poliestireno. Dado que es necesario establecer un proceso de producción complejo para productos laminados, se recomienda centrarse en la fabricación de materiales de espuma: poliestireno.

En la actualidad, el material de partida (espuma de poliestireno en suspensión (PVA)) es fabricado por varias empresas rusas. Este es un proceso de producción complejo, y cada una de las líneas es un conjunto único de equipos diseñados y fabricados de acuerdo con proyectos individuales. Es económicamente viable comprar materias primas directamente de los fabricantes.

Las máquinas para la producción de poliestireno difieren según la tecnología seleccionada de fabricación del material. Actualmente, dos métodos son comunes: bloquear y presionar. A pesar del uso de un tipo de materia prima (PVA), cada uno de ellos tiene sus propias características.

Proceso de preparación

En la primera etapa, los gránulos de poliestireno deben clasificarse según las fracciones. La uniformidad del producto futuro dependerá de esto. Luego se colocan en una línea para preespumación.

En él hay un efecto térmico sobre los gránulos, como resultado de lo cual el gas contenido en ellos se expande. El aumento de tamaño debe ocurrir en varias etapas, de lo contrario, la probabilidad de ruptura de la capa externa del gránulo es alta.

La temperatura inicial de exposición térmica es de 85 ° C. Un aumento gradual conduce a la formación de una masa homogénea. Su posterior procesamiento depende del método de fabricación elegido. La temperatura máxima para el precalentamiento puede ser 205 ° C. Si se excede esta cifra, es probable que las materias primas para la producción de poliestireno se enciendan.

Entonces la masa calentada pasa el procesamiento final.

Bloque de forma

Esta tecnología es una de las más simples, ya que no requiere un procesamiento adicional de la materia prima. La masa calentada a través de la línea transportadora ingresa a la unidad de envejecimiento. Allí debe permanecer de 12 a 24 horas, dependiendo de las características operativas del material obtenido. Durante este tiempo, la presión se estabiliza dentro de los gránulos.

Luego, la masa enfriada ingresa a la máquina de moldeo. En él, sin presión externa, se forman los espacios en blanco del producto. Después del enfriamiento final con una máquina de corte, el material adquiere su forma final.

Debido a sus propiedades únicas, el poliestireno expandido resultante tiene un coeficiente mínimo de absorción de humedad, un coeficiente alto resistencia a la transferencia de calor. Sin embargo, una pequeña gravedad específica hace que el producto sea frágil. Por lo tanto, durante el almacenamiento y el transporte, se debe proporcionar un embalaje de protección especial.

Extrusión

Si desea crear un producto con alta densidad y resistencia mecánica, debe utilizar un método de fabricación diferente. Para esto, se compra un equipo en el que la masa calentada de poliestireno bajo presión pasa a través de moldes - matrices. Por lo tanto, es posible ajustar la gravedad específica del producto final, su resistencia mecánica.

Después de que la pieza de trabajo se procesa con aire frío y entra en la línea de corte. Esta etapa coincide casi por completo con la del método de bloques para producir poliestireno expandido.

Al elegir el equipo, debe prestar atención a su rendimiento, precio de compra y consumo de energía. Estos parámetros son los principales para calcular el costo de futuros productos.