Terässäiliöiden valmistukseen materiaalien varastointia ja kuljetusta varten valitaan paras tekniikka. Hankkeen käytännön toteutuksessa on otettava huomioon monet tekijät. Tärkein niistä on laitteistot metallitynnyrien valmistukseen, mikä lopulta mahdollistaa korkealaatuisten tuotteiden valmistuksen.

Teknologinen kaavio

Tyypillinen valmistusjärjestelmä koostuu useista raaka-aineen käsittelyvaiheista. Mutta ensin sinun on päätettävä tuotevalikoimasta. Pääparametri on metallitynnyrien koko ja seinämän paksuus. Ensimmäinen niistä on ratkaiseva tuotannon suunnittelussa - siitä riippuvat myyntimarkkinoiden segmentti ja suunniteltu myyntimäärät.

On parasta noudattaa vakiomittoja. Tuotteen korkeuden tulisi olla 880 mm, halkaisijan - enintään 610 mm. Tässä tapauksessa tynnyrin tilavuus on yhtä suuri kuin 208 litraa. Pohjan tulee olla kiinteä osa rakennetta, ja yläkannen asennusmekanismin tulisi varmistaa tiiviys.

Tuotantolinja koostuu seuraavista komponenteista:

- Raaka-aineiden valmistelu jalostukseen. Tätä varten käytetään ulokeleikkuria.

- Metallin leikkaus hydraulisella puristimella.

- Jäykisteiden (syvennysten) muodostamisprosessi tuotteen rungossa.

- Tynnyrin reunojen hitsaus ja valssaus.

- Maalaus.

Jokaiselle vaiheelle valitaan sopivat laitteet metallitynnyrien valmistukseen.

leikkaus

Terässäiliöiden valmistuksessa on parasta käyttää valssattua terästä. Tämä ei vain vähennä romun määrää, vaan myös säästää huomattavasti tallennustilaa.

Ensin sinun on asennettava tela kelausakselille. On parasta valita malli, jossa on giljotiiniveitsi, jonka avulla voit heti muodostaa aihioita tulevista rakenneosista. Ne tulisi jakaa koon mukaan: jotkut ovat välttämättömiä tuotteen rungon muodostukseen, ja toisista ne tekevät tynnyrin pohjan ja kannen.

Jokainen metallitynnyrituotanto olisi varustettava pohjamalliin. Tämä on pyöreä teräslevy, joka on tehty tietyn tyyppiselle puristimelle. Asennettuaan metallilevyn painettaessa sen pintaan muodostuu rakenneosa.

hitsaus

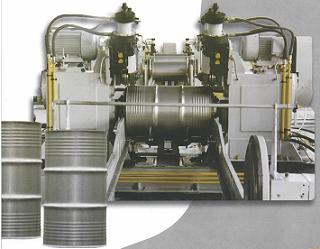

Kun olet tarkistanut työkappaleiden mitat, voit siirtyä suoraan lopputuotteen vapauttamiseen. Tässä vaiheessa rungon levymateriaali taivutetaan valssauskoneilla.

Linja metallitynnyrien valmistukseen ilman tätä laitetta ei pysty täyttämään tehtäviään. Tyhjä arkki asennetaan tietyn halkaisijan omaan akseliin (tulevan tuotteen koosta riippuen). Vieritysprosessissa muodostuu sylinteri, jota on sitten pidettävä yhdessä.

Tiiviin yhteyden luomiseksi käytetään hitsauslaitteita. Työn tyypin mukaan ne jaetaan piste- ja saumakuvioihin. Viimeksi mainitut ovat yleisempiä kohtuuhintaisten kustannustensa vuoksi. Mutta toiminnallisuuden suhteen ne ovat huonompi kuin kohta laitteet. Sama pätee liitoksen laatuun - minimaalinen vaikutus metalliin ei aiheuta eroa tuotteen pinnassa olevassa mekaanisessa rasituksessa.

Korin ja pohjojen valmistusprosessin lopussa reunat valssattiin. Sitten rakenne hitsataan ja lähetetään maalaamaan.

Vuotokoe ja maalaus

Metallitynnyrien valmistukseen tarkoitettujen ammattikäyttöön tarkoitettujen laitteiden tulisi sisältää testipenkki, jolla tuotteiden laatu tarkistetaan. Tätä varten tynnyri on asennettu koneen runkoon. Ilmanpoiston jälkeen tarkistetaan työkappaleen sisällä oleva paineparametri. Jos tuote pysyy vakaana, tuote on korkea laatu.

Tarkastuksen lopussa pintakäsittely on välttämätöntä - maalaus. Ensin rakenne puhdistetaan perusteellisesti ja peitetään sitten pohjamaalilla. Kuivaamisen jälkeen tynnyri upotetaan maalihauteeseen, josta se johdetaan kuumaan kuivauslinjaan. Suojakerroksen kiinnitys tapahtuu lämpöaltistuksen kautta.

Tuotannon viimeisessä vaiheessa on suositeltavaa tarkistaa tuotteen kunto uudelleen. Tämä voidaan tehdä visuaalisesti ja testilaitteilla. Sitten lopputuote lähetetään varastoon varastointia varten.

Koska myöhemmin tynnyrejä voidaan käyttää aggressiivisen median kuljettamiseen, niiden työhön tulee kiinnittää erityistä huomiota. Jokaista tuotantovaihetta on valvottava normien ja standardien noudattamisen suhteen.